Een oorzaakanalyse is een probleemoplossend proces. En wordt gebruikt voor het uitvoeren van een onderzoek naar een incident, probleem, of non-conformiteit. Oorzaakanalyse vereist dat de onderzoeker(s) verder kijken dan de oplossing voor het directe probleem.

Een oorzaakanalyse is een probleemoplossend proces. En wordt gebruikt voor het uitvoeren van een onderzoek naar een incident, probleem, of non-conformiteit. Oorzaakanalyse vereist dat de onderzoeker(s) verder kijken dan de oplossing voor het directe probleem.

Onderliggende oorzaak

Het is een volledig gescheiden proces van incidentmanagement en onmiddellijke correcties. Hoewel ze vaak kort na elkaar worden afgerond. Ze begrijpen de fundamentele of onderliggende oorzaak (en) van de situatie en proberen dit recht te zetten. Daardoor kan herhaling van hetzelfde probleem worden voorkomen. Dit kan betrekking hebben op de identificatie en het beheer van processen. Op procedures, activiteiten, gedragingen of omstandigheden.

De voordelen van een uitgebreide oorzaakanalyse zijn o.a.:

- de identificatie van permanente oplossingen;

- de preventie van terugkerende tekortkomingen of problemen;

- het toepassen van een logisch probleemoplossend proces, gerelateerd aan diverse problemen en tekortkomingen.

‘Why, why, why, why, why’

De stappen in een oorzaakanalyse

Een oorzaakanalyse kent verschillende vijf stappen:

- Definieer de non-conformiteit

- Onderzoek de oorzaak

- Stel actieplan en tijdschema vast

- Implementeer voorgestelde actie(s)

- Verificatie en monitoring van de effectiviteit

Het gaat hier om een vereenvoudigd stappenplan. Welke voor de meerderheid van de tekortkomingen in de verschillende managementsysteem-normen zoals ISO9001 en ISO14001 kan worden toegepast.

Ernstig incident

Voor een complexe non-conformiteit (bijvoorbeeld bij een milieu-incident) is een gedetailleerdere oorzaakanalyse noodzakelijk. Dit vergt extra activiteiten en kost meer tijd. Zo kunnen sommige of alle van de volgende stappen vereist zijn:

- het opzetten van een team om de oorzaak van het probleem te onderzoeken

- het samenstellen van een samenvatting van het incident of de non-conformiteit (dat wil zeggen een samenvatting van wat er mis is gegaan)

- een lijst van data/tijden (wanneer werd bijvoorbeeld de niet-conformiteit ontdekt en van welk moment stamt het laatst aanvaardbare controleresultaat van het betrokken proces)

- een lijst van betrokken producten/ingrediënten (grondstoffen) of processen

- een samenvatting van elke actie in incidentmanagement of van de uitvoering van de onmiddellijke correctie

- het verzamelen van eventuele andere beschikbare relevante gegevens of informatie (bijvoorbeeld registraties, testresultaten, gegevens van het personeel in de directe omgeving)

- de vergelijking van alle beschikbare informatie, scenario’s en vergelijking van gegevens (dit kan bijvoorbeeld product- of milieu-testen of samenwerking met technische experts en regelgevende instanties bevatten).

Hoe wordt een oorzaakanalyse uitgevoerd?

Er bestaat niet één voorgeschreven methode voor het uitvoeren van een oorzaakanalyse. Er zijn veel methoden die kunnen worden gebruikt. Hieronder worden twee populaire methoden beschreven. De keuze van de methode van oorzaakanalyse kan een kwestie zijn van persoonlijke voorkeur of van het bedrijfsbeleid. Maar het kan ook afhankelijk zijn van het type tekortkoming dat wordt onderzocht.

Methoden van oorzaakanalyse

De 5 Why’s

De 5 Why’s is de eenvoudigste methode voor een gestructureerde oorzaakanalyse. Het is een methode waarbij vragen worden gesteld om de oorzaak of gevolgrelaties die aan het probleem ten grondslag liggen vast te stellen. De onderzoeker stelt de vraag ‘waarom?’ tot zinvolle conclusies kunnen worden getrokken. Algemeen wordt gesuggereerd dat minimaal vijf vragen worden gesteld, hoewel soms extra vragen nodig of nuttig zijn. Het is namelijk belangrijk dat de vragen blijven worden gesteld, totdat de werkelijke oorzaak (in plaats van deelconclusies) wordt gevonden. Het is wenselijk om informatie of objectief bewijs te verkrijgen in elke fase van het proces. Daarom is het soms noodzakelijk om een vraag anders te formuleren om de specifieke en significante gegevens boven tafel te krijgen. Bijvoorbeeld door in plaats van alleen de waarom-vraag ook vervolgvragen te stellen zoals: waarom is de operator niet getraind, waarom heeft het opleidingsproces niet gefunctioneerd of waarom was het opleidingsproces in dit geval niet effectief?

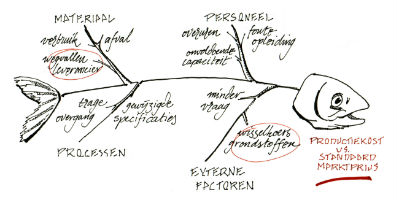

Visgraatdiagram

Een tweede veel gebruikte methode van oorzaakanalyse is het gebruik van het visgraatdiagram (ook wel Ishikawa-diagram genoemd). De methode kan worden gebruikt als de ‘5 Whys’ als te eenvoudig wordt gezien, bijvoorbeeld als een complexe kwestie moet worden onderzocht of wanneer het om een grote hoeveelheid gegevens gaat.

In het diagram worden de verschillende oorzaken gegroepeerd in categorieën (zoals apparatuur, materialen of processen). De pijlen in de afbeelding geven aan hoe de oorzaken gerelateerd zijn aan de non-conformiteit. De categorieën zijn niet vooraf gedefinieerd, maar voorbeelden zijn:

- equipement. Alle apparatuur die een rol kan spelen in de non-conformiteit, bijvoorbeeld productielijn, installaties, computers of gereedschappen;

- methodes. Deze gaat in op de manier waarop werkzaamheden worden verricht, op beleid, procedures, regels of werkinstructies;

- metingen. Verzamelt alle gegevens, van het proces. Of van na de non-conformiteit, bijvoorbeeld metaaldetectie-records, checkgewichten of eindproductanalyse;

- materialen. Alle informatie met betrekking tot grondstoffen of eindproducten. Bijvoorbeeld specificaties van grondstoffen of controle van goederenontvangst en controles voor een specifieke partij van het ingrediënt;

- milieu. De locatie, tijd, temperatuur, cultuur, normen van hygiëne of beschikbare tijd, voor een activiteit;

- mensen. Elke rol die mensen hebben op het betrokken proces.

Dit type oorzaakanalyse is een causaal proces. Doel is om de mogelijke oorzaken te begrijpen door vragen te stellen als: ‘wat is er eigenlijk gebeurd’, ‘wanneer’, ‘waar’, ‘waarom’, ‘hoe’ en ‘so what?’ Er wordt met andere woorden een mogelijke oorzaak gevonden en de gevolgen en betekenis worden voor elke groep categorieën onderzocht.

Bijvoorbeeld:

- wat is er gebeurd? – de procedure is niet correct opgevolgd;

- waarom? – de medewerker was ongetraind in de procedure;

- wanneer? – maandagochtend;

- waar? – lijn 2;

- hoe? – het personeelstekort;

- so what? (dat wil zeggen: is dit belangrijk?) – de veiligheid van het product zou in het geding kunnen zijn als de procedure niet correct wordt gevolgd. Training processen zijn niet correct gevolgd.

Net als bij de ‘5 Why’s ‘is het belangrijk om in eerste instantie de oorzaak en vervolgens de oorzaak van de oorzaak te vinden. Om ervoor te zorgen dat de oorzaak juist is geïdentificeerd. In een visgraatdiagram worden dit soms primaire en secundaire oorzaken genoemd.

Meer informatie

Heeft u vragen naar aanleiding van dit artikel, neem dan gerust contact op.